SOLIDWORKS CAM Standard は、SOLIDWORKSのサブスプリクションを契約していると契約期間中は自由に利用できます。

Standardの機能は、2軸-2.5軸加工、穴あけ加工と簡易3軸加工のツールパスを作成できます。

簡易3軸加工は、荒取り加工、等高線加工、フラット領域加工に対応します。

(その他CAMの情報は古いですが、SOLIDWORKS CAM Standard 2018を参照してください。)

SOLIDWORKS CAMのチュートリアルは、PDFファイルとして準備されているので、手順通り進めていけば問題ありませんが、多少理解しづらい表現を解説しています。多少のTipsもくわえながら進めていきます。

PDFファイルと読みからべながら進めてみてください。

また、バージョン2020を基本に作成していますが、バージョン2018などでも共通機能ですので、参考にしてください。

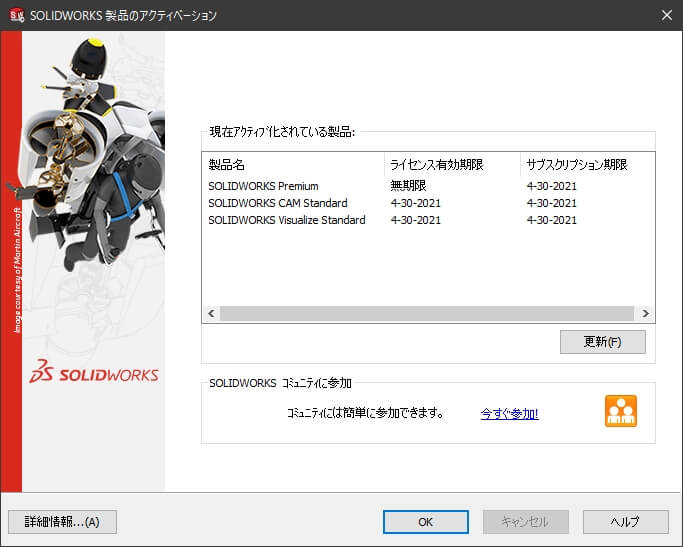

ライセンスの確認

SOLIDWORKSの右上ヘルプアイコンから『ライセンス』→『表示』と進みます。『SOLIDWORKS製品のアクティベーション』が開くので、「SOLIDWORKS CAM Standard」がリストにあることと、サブスプリクションの期限を確認します。

SOLIDWORKSをインストールした日付とサブスプリクションの有効期限の関係により、サブスプリクション契約しているのにサブスプリクション期限が反映されないときがあります。その時は、ライセンスのアクティブ化を行ってください。

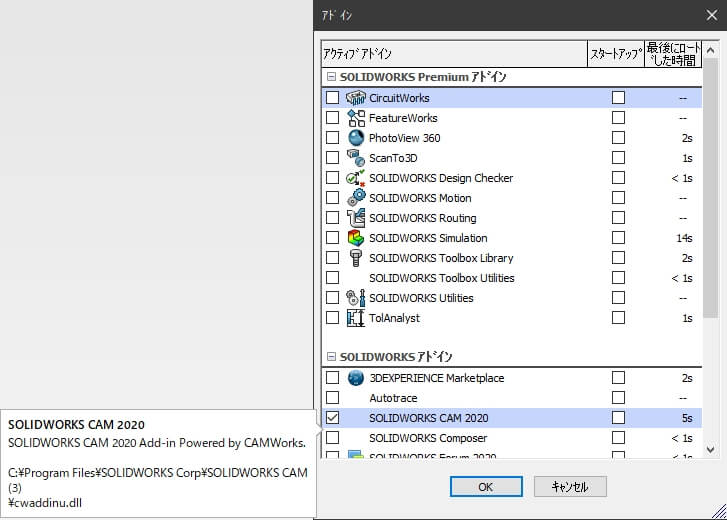

アドインの有効化

SOLIDWORKSの上部オプションアイコン(歯車アイコン)の脇の小さい三角から『アドイン』を選択します。

『アドイン』が開くので、「SOLIDWORKS CAM 2020」の左側にチェックを入れます。

CAM機能が有効化されると右上ヘルプアイコンのリストに『SOLIDWORKS CAM』が表示されるので、その中から『チュートリアル』を選択します。

開いたフォルダの中にある「mill_tutorial」PDFファイルの【第1章 2軸ミル1】を今回解説していきます。

使用する部品ファイルは、普通にインストールした場合は、パブリックのドキュメントフォルダ内にあります。

( C:\Users\Public\Public Documents\SOLIDWORKS\SOLIDWORKS 2020\CAM Examples\Tutorial_Parts\Mill )

CAMオペレーションの手順

9ページに表記の手順を解説します。

| チュートリアルの表現 | 解説 | |

| ① | パーツをモデル化するか、SOLIDWORKS でパーツ ファイルを開きます | 普通にモデリングした部品ファイルやSTEPファイル・Parasolidファイルなどをインポートした部品ファイルを開きます |

| ② | SOLIDWORKS CAM のフィーチャ ツリーをクリックします | CommandManagerのタブを『SOLIDWORKS CAM』に切り替える ツリーの領域を広げて『SOLIDWORKS CAMフィーチャツリー』に切り替える |

| ③ | 機械を定義し、コントローラのパラメータを変更します | 加工に使用するマシニングセンタに合わせて機械定義の変更 FANUC系やOSP系など出力NCデータに関係 |

| ④ | ストックを定義します | 加工前の状態を設定 |

| ⑤ | 加工フィーチャを定義します | 加工範囲と加工深さを定義 |

| ⑥ | 加工プランを作成し、ツールパスを作成します | 使用する工具と加工条件を定義し、CLデータの計算を実行 |

| ⑦ | 操作パラメータを調整し、材質除去をシミュレートします | データベースで設定している条件を変更しながら、シミュレーションでCLデータの確認 |

| ⑧ | ツールパスを後処理します | NCデータの出力 |

このチュートリアルでは、FeatureManagerデザインツリー領域で作業を進めていますが、CommandManagerの『SOLIDWORKS CAM』タブを基本に進めます。

手順の実行

ステップ1 : SOLIDWORKS でパーツをモデル化するかパーツをインポートする

今回は既存の部品を利用します。(10ページ)

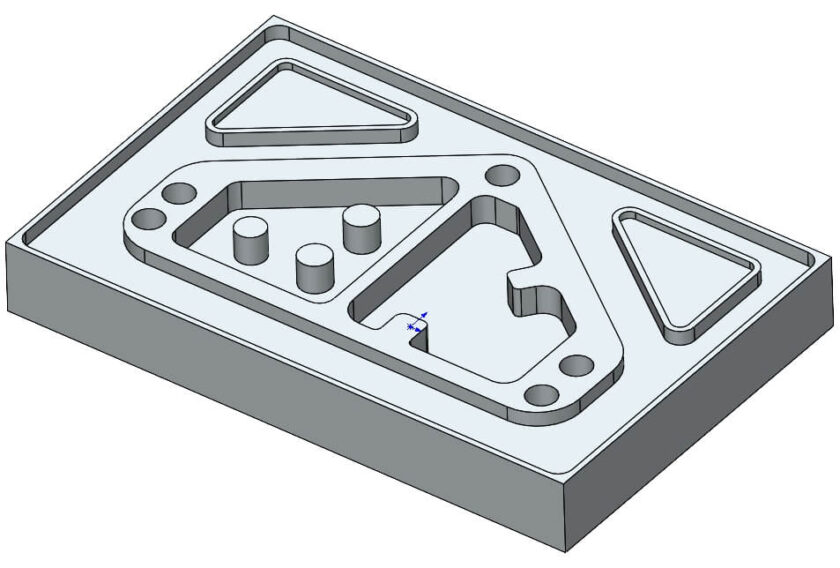

MILL2AX_1.SLDPRT を開きます。

( C:\Users\Public\Public Documents\SOLIDWORKS\SOLIDWORKS 202x\CAM Examples\Tutorial_Parts\Mill\MILL2AX_1.SLDPRT )

この部品は、

加工深さ10mmまでの箇所には、内RとしてR10mmとR6mmの箇所

加工深さ20mmまでの箇所には、内RとしてR10mmとR4mmの箇所

5か所直径20mm深さ20mmの穴

があります。

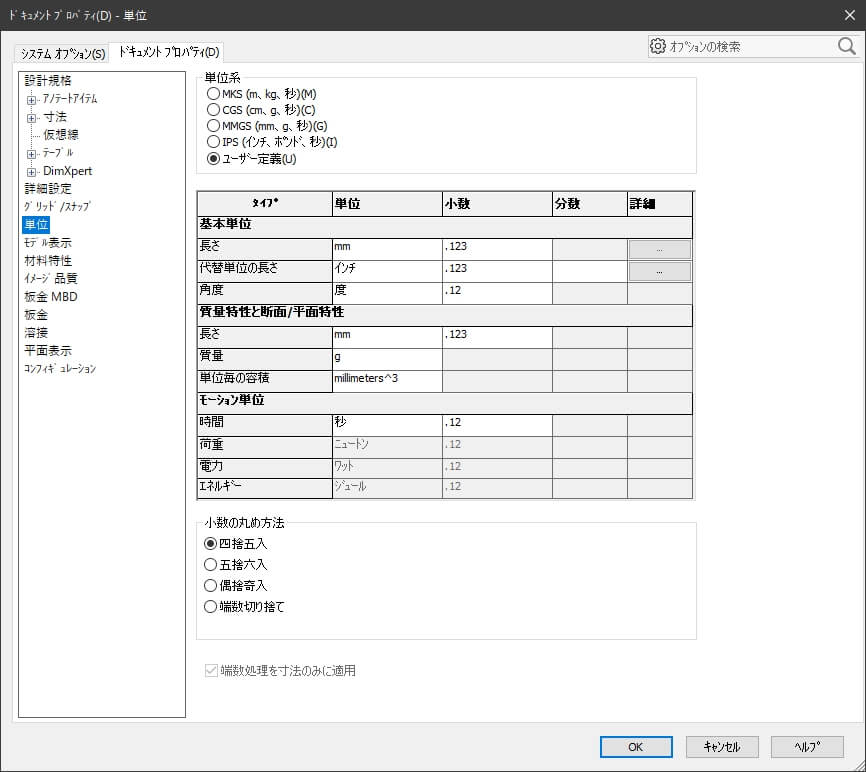

『オプション』→『ドキュメントプロパティ』→『単位』を確認します。

長さの単位が【mm】、少数位数が【.123】(3桁)になっていると思います。

ここはマシニングセンタの単位系に合わせます。また、条件入力の際の最小桁数を少数位数で設定します。

SOLIDWORKSの標準テンプレートは、少数位数2桁になっています。

通常マシニングセンタで加工するときは、NCデータは少数位数3桁出力が多いので、CAM用の部品作成時には、3桁に設定変更する必要があります。

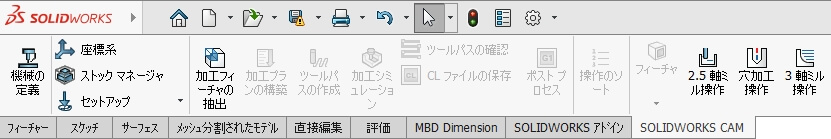

ステップ2 : SOLIDWORKS CAMのフィーチャツリーに切り替える

CommandManagerの『SOLIDWORKS CAM』タブを表示させます。(11ページから)

基本的な作業は、左のアイコンから順番に右方向に進めていくイメージになります。

(SOLIDWORKS simulationなどでも共通ですが、コマンドマネージャーのアイコン表記は、作業手順に従って左から右にアイコンが配置されています。)

画面左側の「FeatureManagerデザインツリー」には、『SOLIDWORKS CAM フィーチャツリー』『SOLIDWORKS CAM 操作ツリー』『SOLIDWORKS CAM 工具ツリー』が追加されるので、すべて表示されるくらいまでバーを右にドラッグします。

『SOLIDWORKS CAM フィーチャツリー』と『SOLIDWORKS CAM 操作ツリー』は、作業前の状態は同じ表示になります。

『SOLIDWORKS CAM フィーチャツリー』には、加工範囲と加工深さの定義が表示されます。

『SOLIDWORKS CAM 操作ツリー』には、使用工具と加工条件の定義が表示されます。

(SOLIDWORKSで共通しますが、パラメータを修正する時には、ツリーのアイコンを右クリックしてしてコマンド選択「〇〇編集」で修正作業ができます。)

ステップ3 : 機械を定義する

CommandManagerから機械の定義 ![]() を選択します。(13ページから)

を選択します。(13ページから)

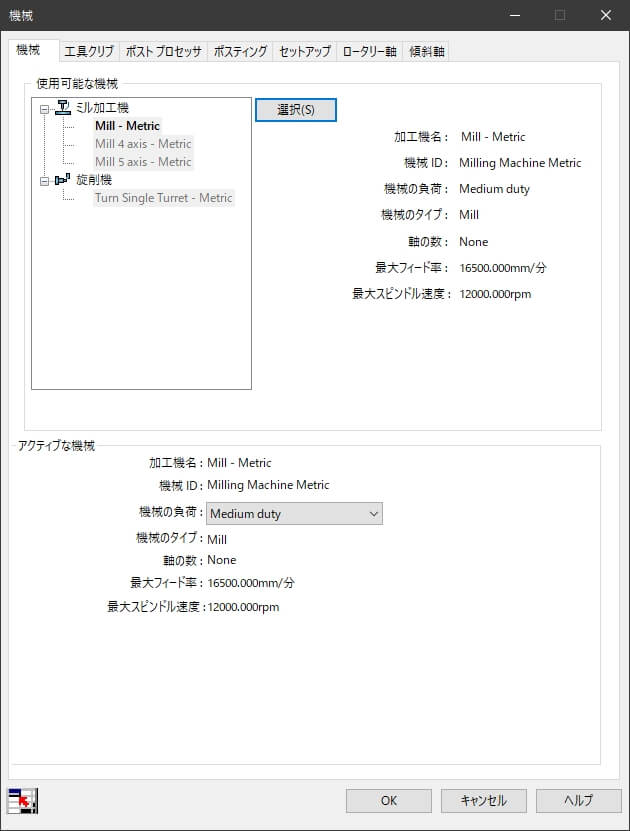

機械タブでは、使用可能な機械を選択します。

SOLIDWORKS CAM Standardでは、[Mill–Metric]しか選べません。

[Mill–Metric]を選択し、選択アイコン![]() をクリックします

をクリックします

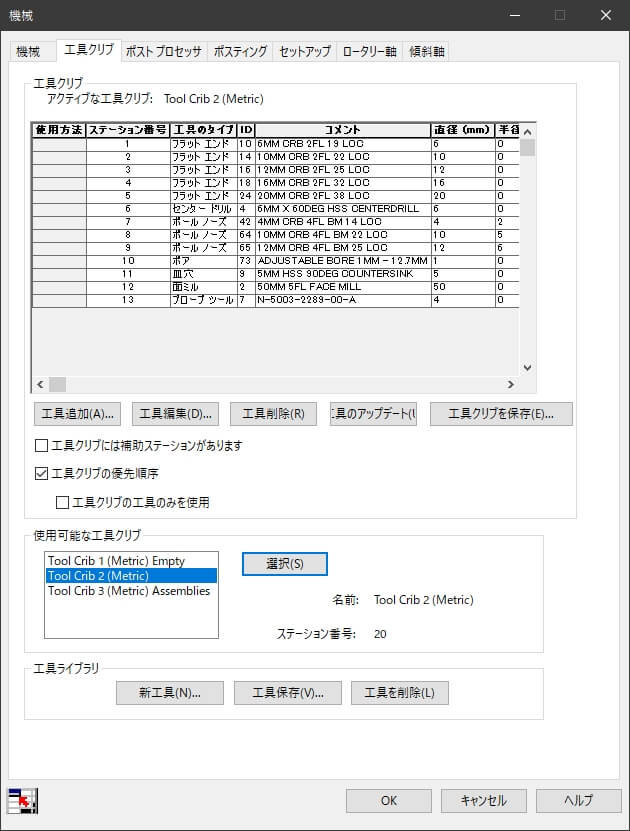

工具クリブタブでは、使用する工具リストを選択します。

工具クリブとは、マシニングセンタにセット済みの工具をリスト化したものになります。

[Tool Crib 2 (Metric)]を選択し、選択アイコン![]() をクリックします。

をクリックします。

ポストプロセッサタブでは、出力するNCデータに合わせたポストを選択します。

[M3AXIS-TUTORIAL]を選択し、選択アイコン![]() をクリックします。

をクリックします。

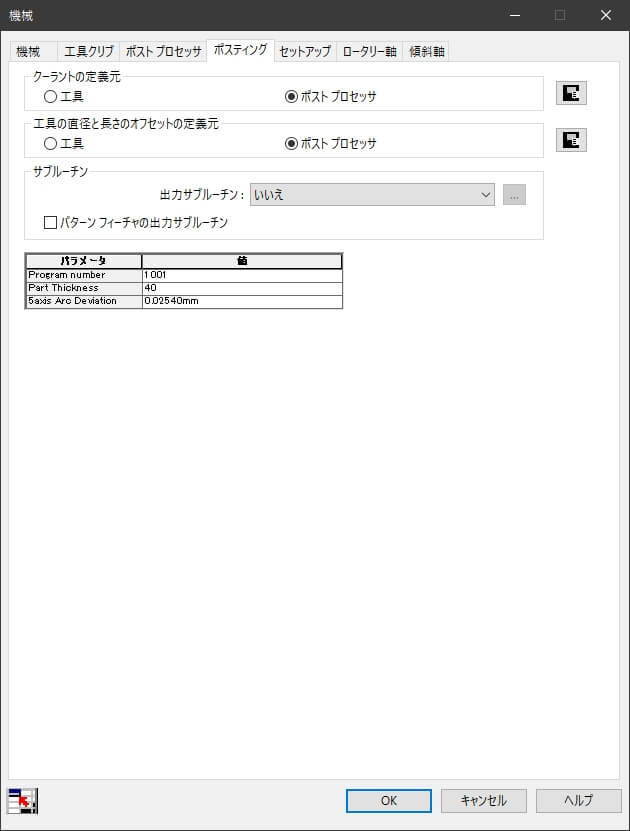

ポスティングタブでは、プログラム番号(O番号)を設定します。

プログラム番号に「1001」と入力します。

パーツの厚みは、重要度はありませんが、「40mm」と入力します。

OKアイコン![]() をクリックし、機械ダイアログ ボックスを閉じます。

をクリックし、機械ダイアログ ボックスを閉じます。

ステップ4 : ストックを定義する

CommandManagerからストックマネージャ![]() を選択します。(17ページから)

を選択します。(17ページから)

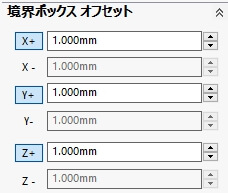

今回は前後・左右・上下それぞれに1mmずつ削り代が残っているブロックを使用します。

境界ボックスオフセットを設定します。

[X+] ボタン・[Y+] ボタン・[Z+] ボタンをクリックすると軸方向に対して両側に削り代を追加できます。

(ストックマネージャの軸方向は、SOLIDWORKSの軸方向に準じます。)

[X+] ボタン・[Y+] ボタン・[Z+] ボタンをクリックし、3か所に1mmと入力します。

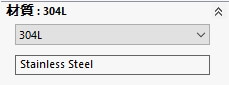

材質を設定します。

リストから「304L」を選択します。

OKアイコン![]() をクリックして設定を完了します。

をクリックして設定を完了します。

ステップ5 : 加工フィーチャを定義する

SOLIDWORKS CAMでは、加工フィーチャ(加工個所と加工深さ)を設定するにはいくつかの方法があります。

主に、自動フィーチャ認識(AFR)と手動[インタラクティブ]フィーチャ認識(IFR)の2種類を使っていきます。

まずは、AFRで加工フィーチャを作成し、認識できなかった箇所をIFRで個別に加工フィーチャを作成していきます。

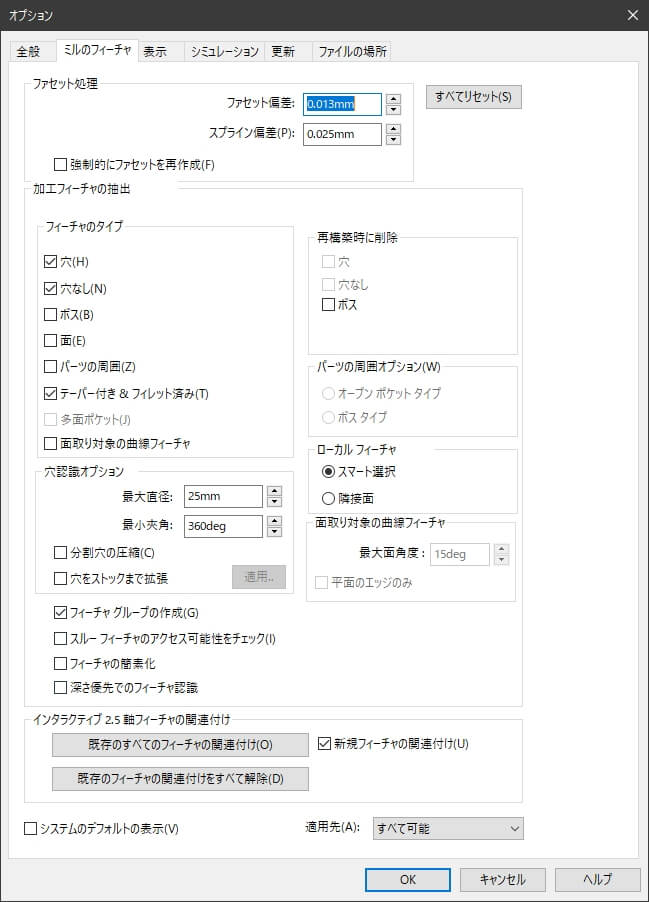

現在のAFRの設定を確認します。(18ページから)

CommandManagerからSOLIDWORKS CAMオプション を選択します。

を選択します。

「ミルのフィーチャ」タブを選択します。

フィーチャのタイプは、【穴】【穴なし】にチェックが入っています。

この設定では

【穴】=円形の穴、【穴なし】=円形以外の穴、は認識します。

【面】=上面、【パーツの周囲】=形状全体の外周部、は認識しません。

設定を変更しないので、キャンセルでダイアログボックスを閉じます。

AFR

CommandManagerから加工フィーチャの抽出![]() を選択します。(自動フィーチャ認識=AFR)

を選択します。(自動フィーチャ認識=AFR)

SOLIDWORKS CAM フィーチャツリーのミルパーツセットアップに

不定形ポケットが4個

長方形ポケットが1個

穴グループが1個

追加されました。

マウスカーソルでフィーチャを認識させると形状のほうでハイライト表示されます。

フィーチャ名横の[〇〇]は、加工手順を定義したストラテジ名が表示されています。

フィーチャを右クリックし、コンテキスト メニューの [パラメータ] を選択するとストラテジを変更できます。

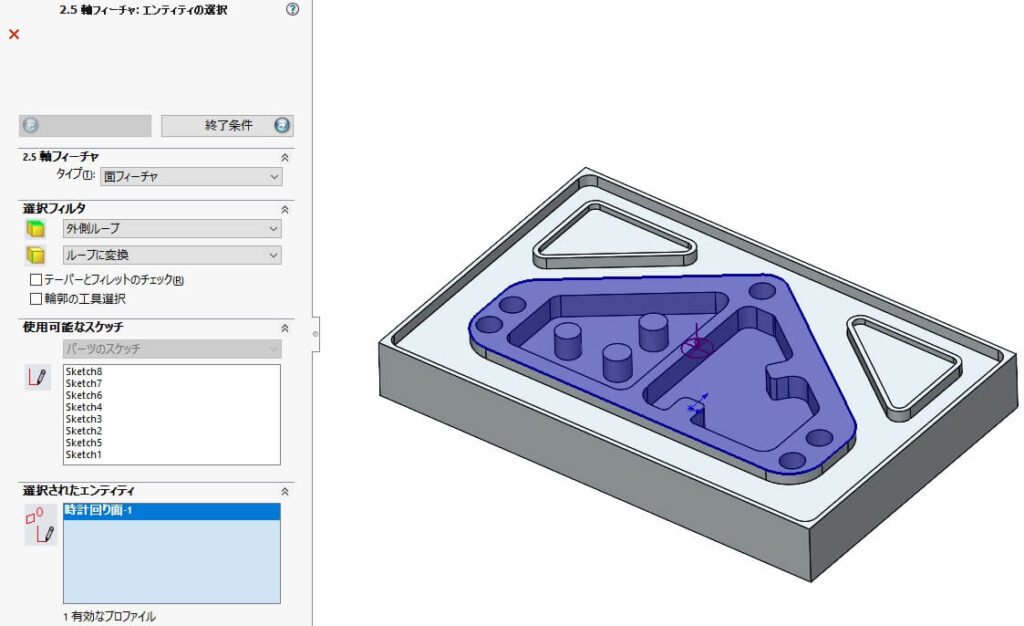

IFR

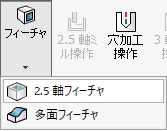

AFRから除外している上面加工をインタラクティブフィーチャ認識(IFR)で追加していきます。

CommandManagerからフィーチャ→2.5 軸フィーチャ を選択します。

を選択します。

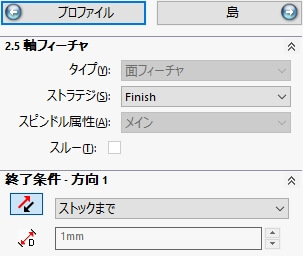

タイプを「面フィーチャ」に変更し、形状の上面を選択し、終了条件アイコン![]() をクリックします。

をクリックします。

ストラテジを「finish」

終了条件-方向1を「ストックまで」

と設定しOKアイコン![]() をクリックし設定を完了します。

をクリックし設定を完了します。

面フィーチャがツリーに追加されます。

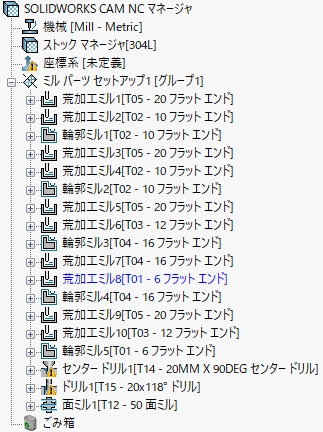

ステップ6 : 加工プランとツールパスを作成する

CommandManagerから加工プランの構築 を選択します。(22ページから)

を選択します。(22ページから)

続けて、ツールパスの作成 を選択します。

を選択します。

SOLIDWORKS CAM 操作ツリーのミルパーツセットアップに各ツールパスが作成されます。

青色の加工プランは、ツールパスに使われていません

感嘆符のついた加工プランは、工具クリブに設定されていない工具を使っています。

マウスカーソルで加工プランを認識させると形状のほうでハイライト表示されます。

ステップ7 : ツールパスのパラメータを調整する

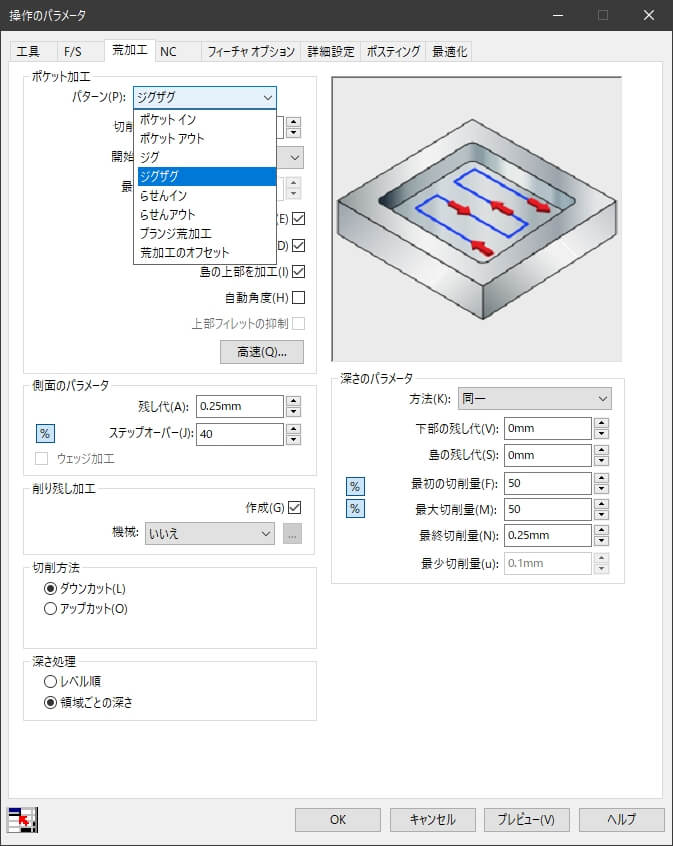

ツールパスのパラメータの編集

荒加工ミル5操作をダブルクリックします。(26ぺーじより)

(ダブルクリックは、右クリック→定義の編集と同じ動作になります)

試しに、荒加工タブをクリックして、ポケット加工パターンを [ジグザグ ] に変更します。

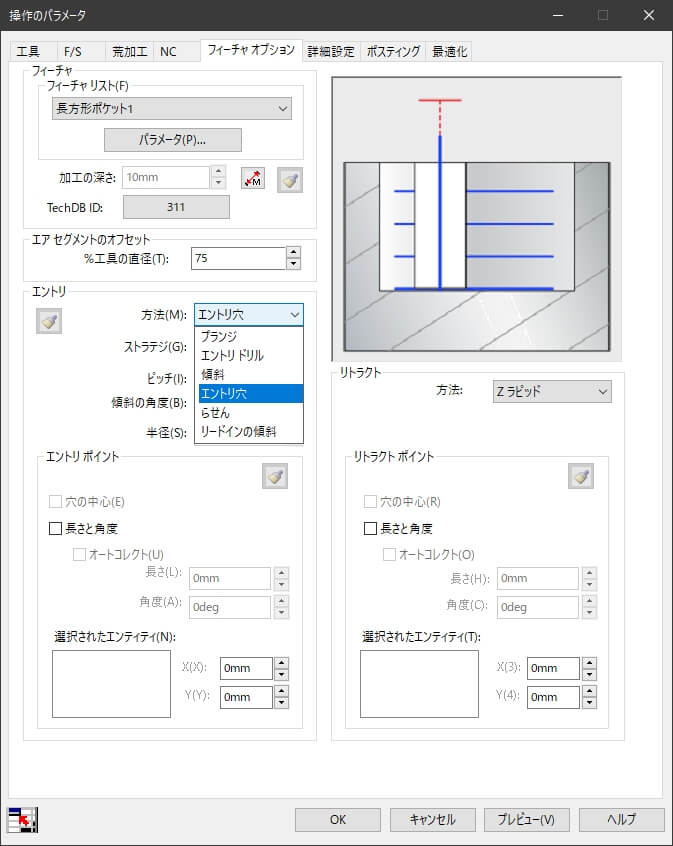

また、フィーチャ オプションタブをクリックしして、 [エントリ] グループ ボックスで、[方法] を [エントリ穴 ] に変更します。

OKアイコン![]() をクリックし、荒加工のパラメータダイアログ ボックスを閉じます。

をクリックし、荒加工のパラメータダイアログ ボックスを閉じます。

ツリーに荒加工ミルの工具進入箇所にドリル加工が追加されます。

加工シミュレーション

ツールパスの確認として加工シミュレーション やツールパスの確認

やツールパスの確認![]() コマンドが準備されています。

コマンドが準備されています。

加工シミュレーションは、ソリッドから材料の除去していく様子を確認できます。一連で確認したほうが良いのでコマンドマネージャからアクセスします。

ツールパスの確認は、工具の動きだけを確認します。個別に確認したほうが良いので、ツリーから右クリックでアクセスします。

ミルパーツセットアップを右クリックして、「操作のソート」コマンドで加工順序を並べ替えたり、「操作の結合」コマンドで同じ工具の操作をまとめたりできます。

ステップ8 : ツールパスを後処理する

CommandManagerからポストプロセス を選択します。

を選択します。

ファイル名を入力し、拡張子を変更し、保存![]() をクリックします。

をクリックします。

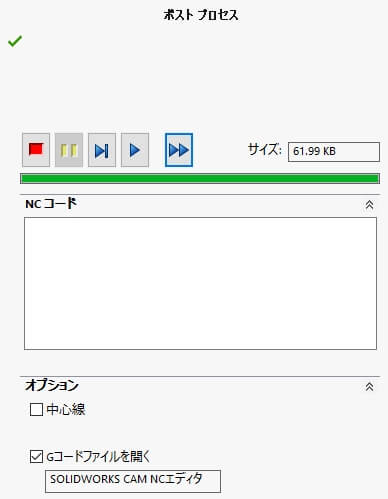

高速ボタン![]() をクリックし、オプションの「Gコードファイルを開く」にチェックを入れ、OKアイコン

をクリックし、オプションの「Gコードファイルを開く」にチェックを入れ、OKアイコン![]() クリックします。

クリックします。

エディタが開くのでNCデータを確認します。

ツリーの工程別に右クリックからもNCデータを出力できます。

まとめ

CAM機能の手順としては、上記手順が基本となります。

後半部分は、だいぶ省略気味になっていますが、ご了承ください。

ご自分でいろいろと検証していただくのが一番大事なところになります。

試しに再度開きなおして、もしくは、できた工程を削除して、SOLIDWORKS CAMオプションで認識するフィーチャタイプに「面」「パーツの周囲」をオンにして再度チャレンジしてみてください。

出来上がった加工フィーチャに対してどんな加工条件でパスを作成しているのか、それを実際に加工できるように条件の修正を加えるのか、

そして、その修正をデータベースにフィードバックを行い、データベースを実際に加工で適用可能なように作り上げることによって、設計者でもNCデータの出力ができるようになります。

完全に出力しなくても、加工時間を把握して見積もりに利用することはできます。

- 現状のデータベースでの個人的に感じる問題点

- 荒加工において底面を仕上げている

- どんな細いエンドミルでもストレートシャンクの工具になっている

- 加工条件があっていない

- 日本語化の部分で穴ウイザードとの連携がうまくいっていない

上記の部分に関しては、データベースの構築で対処できるので、スキルアップとして必要なスキルはデータベースのカスタマイズ力になってくると思われます。

もう少しいろいろと試した見たい方やデータベースのカスタマイズ方法の基本を知りたい方は、ご相談ください。SOLIDWORKS CAM導入基本講習対応可能です。