マスターキャムでドリルツールパスを作成する場合、ワイヤーフレーム要素の「点」や「円」が使用できます。

円をもとにドリルツールパスをする場合は、「円弧マスク」機能を使うことで同じ穴径を一括で選ぶことができます。

ソリッドの円エッジからもドリルツールパスを作成できますが、円弧マスクの機能を使うことができないので、円弧マスクを使いたいときは、「曲線 単一エッジ」や「曲線 全エッジ」コマンドで円の要素を抽出します。

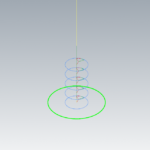

ソリッドモデルを活用する場合は、円筒面を使用することもできます。円筒面を使用することで同一穴径を一括選択することもできるようになります。

ソリッドのエッジやワイヤーフレームの円や点の場合、加工深さか切削基準面しか認識されませんが、ソリッドの円筒面を使用すると円筒面の上のエッジを切削基準面・下のエッジを加工深さとして認識するので、設定ミスを低減することができるようになります。

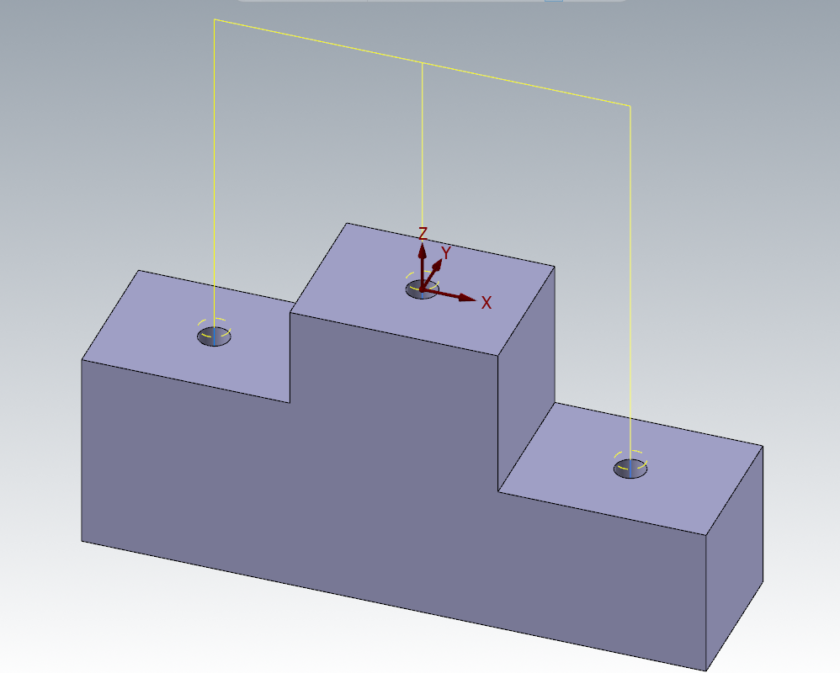

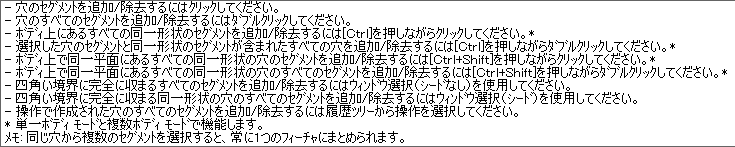

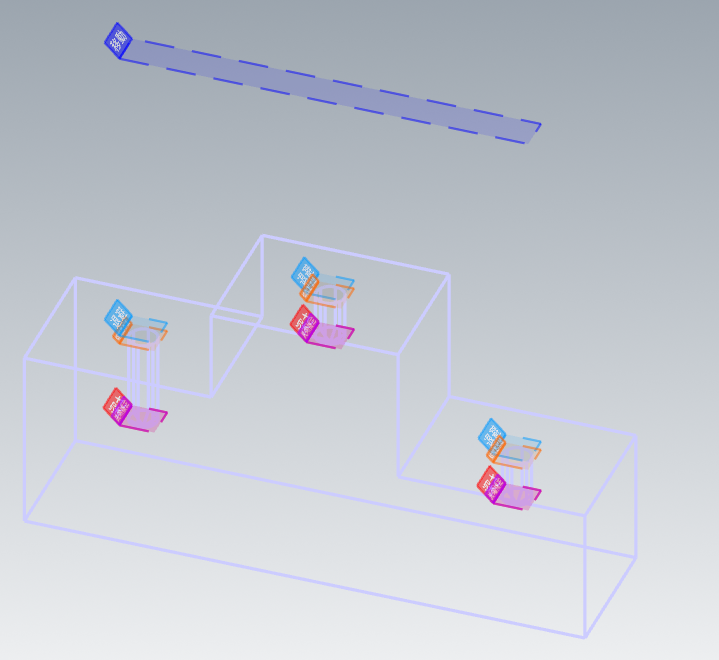

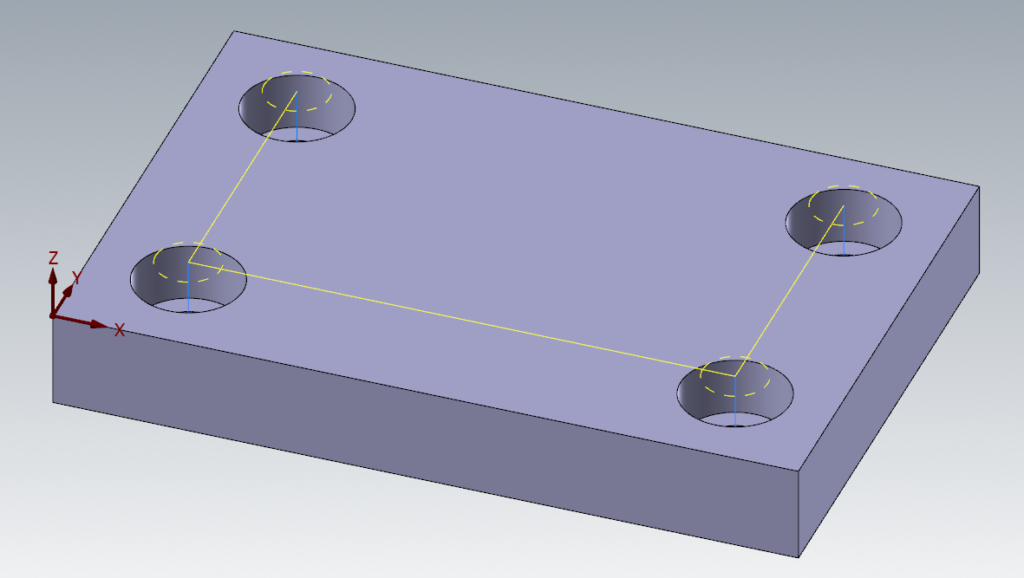

例題

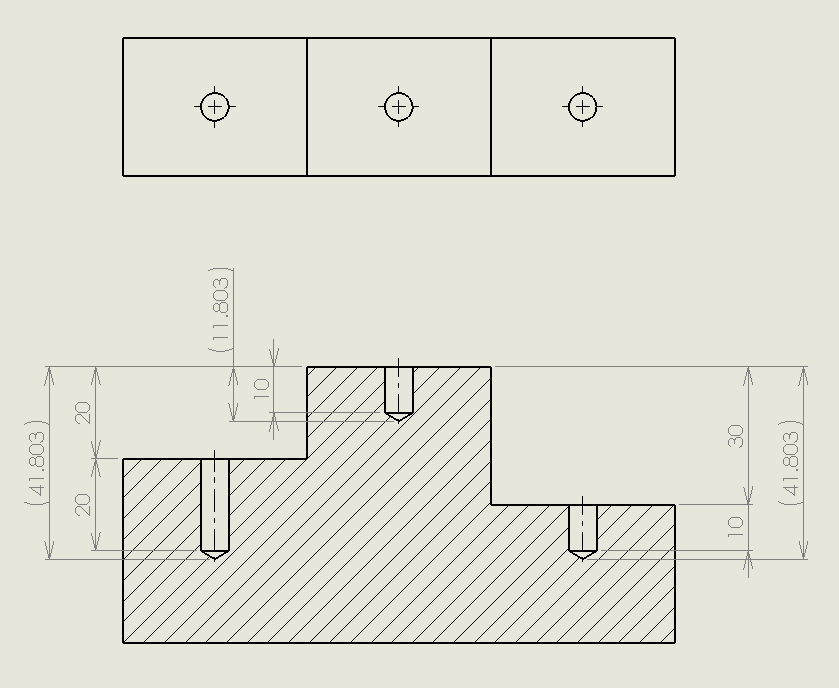

深さ方向のみ参考に寸法を入れていますが、段差のある部分に直径6mmの穴が深さ違いで3か所加工する想定になります。

ソリッドモデルは、フィーチャーの有無は関係しませんので、他のCADからインポートしたデータでも同様の操作ができます。

(互換性の問題で円径の精度誤差や円筒面の分割などによりうまく抽出できない場合があります。)

ドリルツールパス

ツールパス穴定義

ドリルツールパス を選択すると「ツールパス穴定義」に切り替わります。

を選択すると「ツールパス穴定義」に切り替わります。

機能の概要はプロンプトウインドウに書かれています。

わかりずらい表現ですが、いくつか抜粋すると、

- 円筒面をクリックすると単一円筒面が選択できます。

- ざぐり穴など段がある場合にダブルクリックで選択すると一連の穴を同時に選択できます。

この時は、ダブルクリックした円筒面の穴径と深さが基準になります。 - キーボードの「Ctrl」を押しながら円筒面をクリックすると同一穴径の円筒面を一括で選択します。

- 穴が複数方向にあいている場合、キーボードの「Ctrl+Shift」を使用すると同一平面の同一穴径を抽出します。

- ウインドウでソリッドモデルを囲むとソリッドのすべての円筒面を抽出します。

- ざぐり穴など段がある場合に別々に選択しても1つの穴位置として認識します。

この時は、最初に選択した円筒面の穴径と深さが基準になります。

使用するドリルと同じ径の円筒面を「Ctrl」を押しながら「クリック」すると同一穴径が選択でき、ざぐりなどがあるときは、ダブルクリックにし、複数平面に穴があるときは、「Ctrl+Shift」で選択するという流れで覚えるいいかもしれません。

精度などの問題で抽出漏れが出る場合は、公差を任意で大きい値に変更すると認識できる場合があります。

必要な円筒面を選択できたらOKアイコンをクリックします。

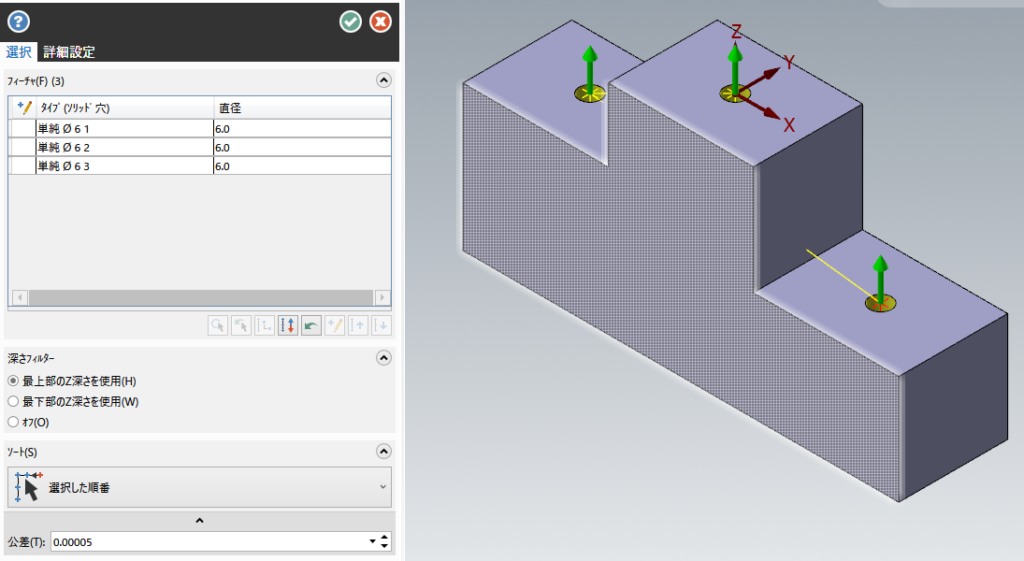

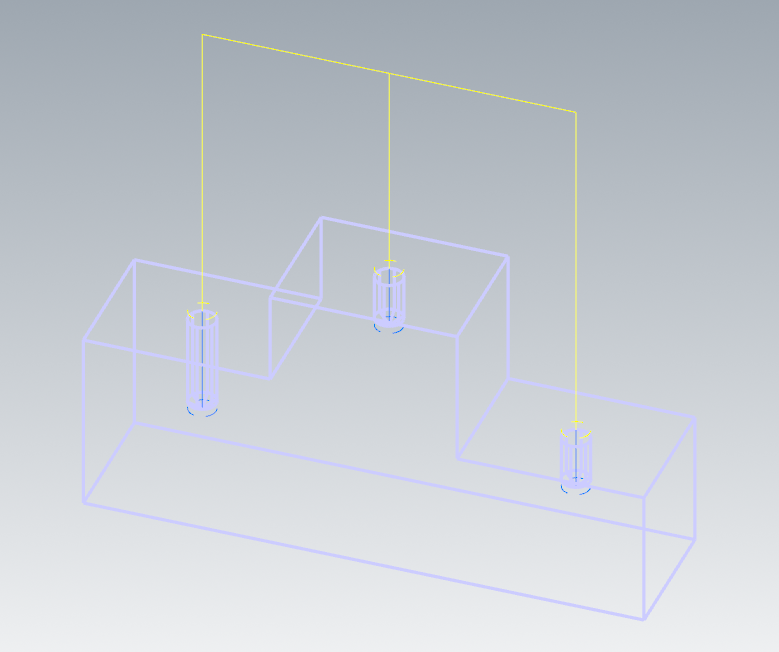

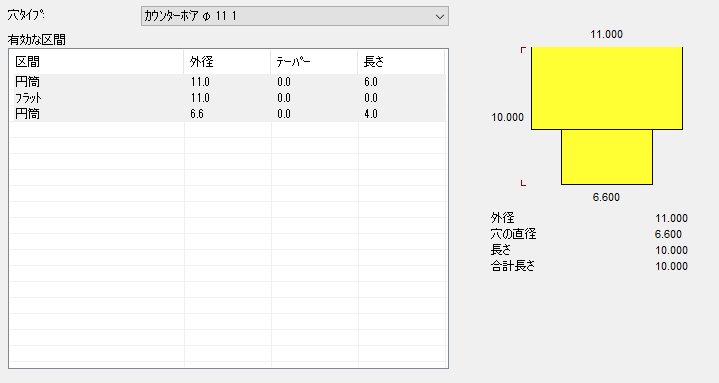

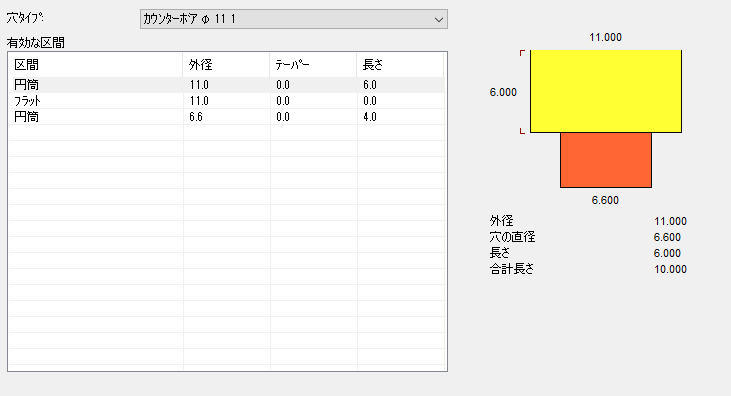

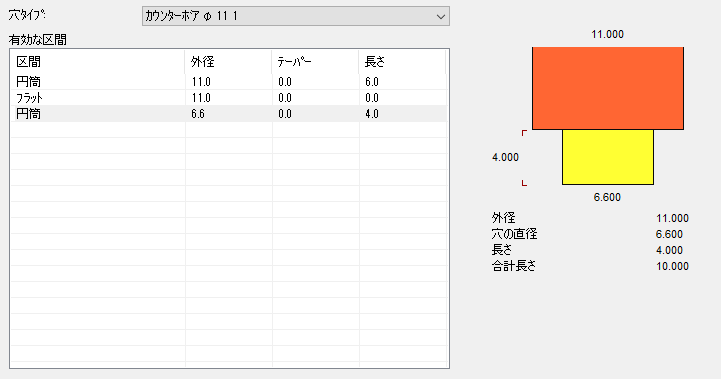

穴区間

「穴区間」で選択した穴の直径や深さを確認できます。深さ違いなどある場合は、「穴タイプ」ドロップダウンメニューをから切り替えを行い確認します。

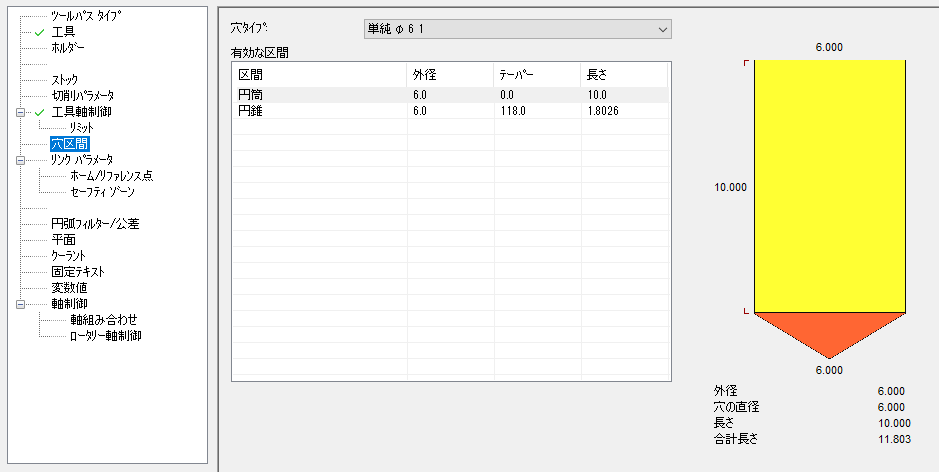

リンクパラメータ

「リンクパラメータ」では、イニシャル点を指定する場合は、「移動高さ」を設定します。リファレンス点(R点)は、退避高さで指定し、切削基準面を基準にするので、「インクリ」で設定します。

切削基準面と深さは、インクリの0mmに設定し、先端補正をONにします。

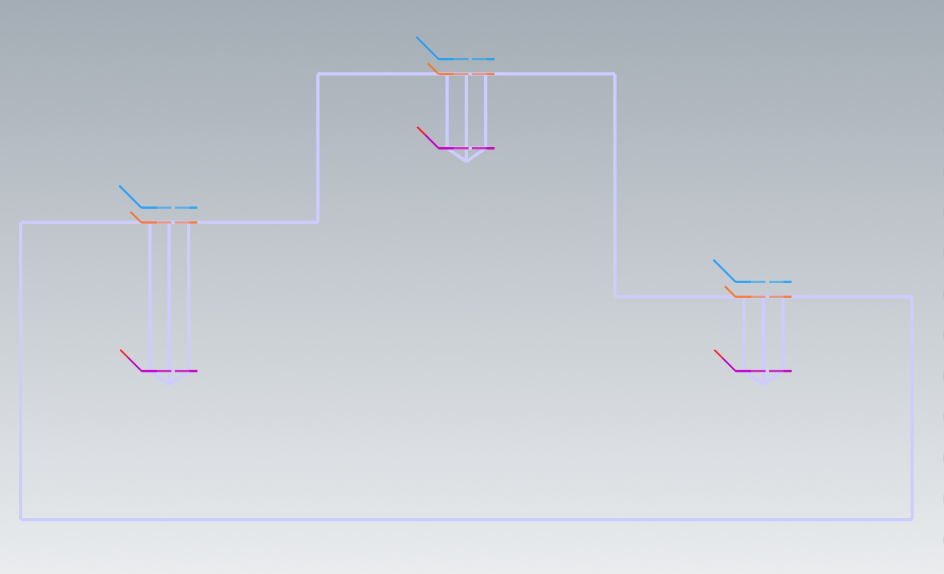

各高さ関係は画面のほうでも確認できます。

青色は、移動高さでアブソの設定しているので、共通で、インクリにしている項目は、角穴ごとに変化します。

オレンジ色=切削基準面が円筒面の上エッジを認識し、赤色=深さが円筒面の下エッジを認識しているのがわかります。水色=退避高さ(R点)は、オレンジ色より2mm高い位置に設定されます。

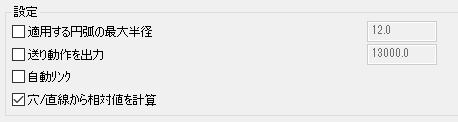

「自動リンク」をONにすると、ソリッドモデルを認識し、干渉が起こる場合自動で設定を変更します。

「穴/直線から相対値を計算」は、切削基準面を自動計算させる機能なので、ソリッドの円筒面を使ったツールパスの時は、必ずONにします。

その他、必要な設定をし、OKをクリックするとツールパスが作成されます。

(各種固定サイクルの切り替え設定:マスターキャムで穴加工)

NCデータの確認

%

O0000

T1 M06

S1000 M03

G00 G90 G54 X40. Y0.

G43 H1 Z50.

G98 G81 X40. Y0. Z-41.803 R-28. F120.

X-40. R-18.

X0. Z-11.803 R2.

G80

M05

G91 G28 Z0.

M99

%

右の穴を加工するとき、R点は-28mm・左の穴を加工するとき、R点は-18mm・中央のを加工するとき、R点は2mmに変化しているのがわかります。G98の設定になっているので、1つの穴が加工を終えるとイニシャル点Z50mmに上昇し、次の穴に移動するので干渉は起こりません。

ざぐり穴

- ざぐり加工前に貫通穴を加工するときは、貫通穴の面をダブルクリックする。

ざぐり穴の上エッジが切削基準面になります。 - ざぐり穴を加工するときは、ざぐり穴の面を(シングル)クリックします。

ざぐり穴の上エッジが切削基準面になり、ざぐり底面が加工深さになります。 - ざぐり穴の加工後に貫通穴を加工するときは、貫通穴を(シングル)クリックします。

ざぐり穴の底面が切削基準面になります。

クリック・ダブルクリックにかかわらず一連の穴は認識されます。複数穴の時は、「Ctrl」を使用します。

「穴区間」で有効な区間の選択状態を切り替えることで、切削基準面と加工深さを変更することができるので、あとから調整が可能です。

あとから変更する場合に、深さ違いがある場合は、リスト項目をすべて切り替えする必要があるので、注意してください。