ボールエンドミルなどでの加工において主軸回転数や送り速度の設定は各社の経験則などで決められている。

条件見直しや新たなエンドミルを使う場合などではエンドミルメーカーのカタログに推奨条件が掲載されているのでそれを目安に設定することもある。

表面粗さを基準に加工条件を設定する方法もありその計算式を紹介します。

この方式は、旋盤における加工条件を考えるときの目安として昔から考えられてきた方式ですが、ボールエンドミルでの加工の場合、実際に加工されている部分の直径(実効径)が時々刻々と変化したり、また工具先端は実際回転していなかったりという形で正確性に欠けるので、加工時間短縮などの場合の設定目安として用います。

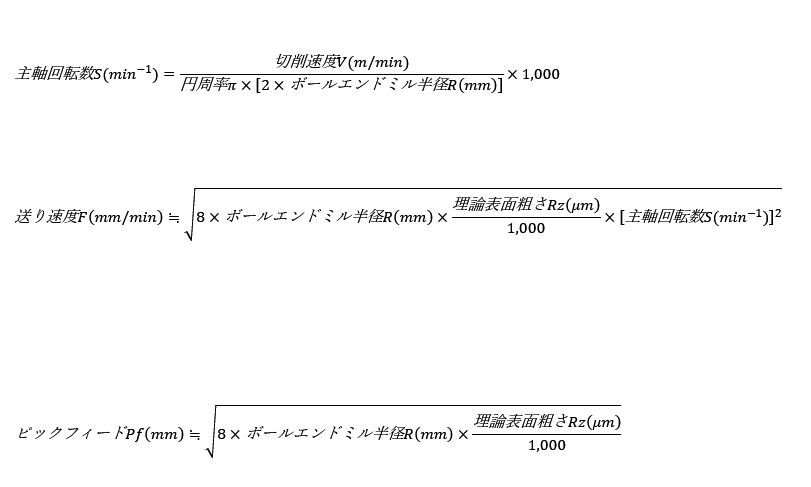

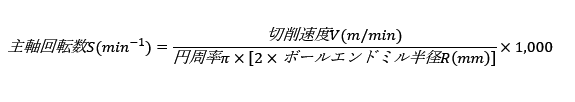

主軸回転速度

主軸回転速度は、切削速度をもとに計算します。

切削速度は、材料固有での設定ができるといわれています。炭素鋼に対してステンレス鋼は少し遅めに、アルミニウムなどは早めに設定していることが多いです。実際は、各社のノウハウによる形になるので一概に幾つというのはエンドミルメーカーのカタログを参考にしたほうがいいと思います。

ちなみに計算式は次のようになります。

本来は工具直径での計算式なのですが、ボールエンドミルのRサイズ基準の式にしています。

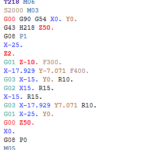

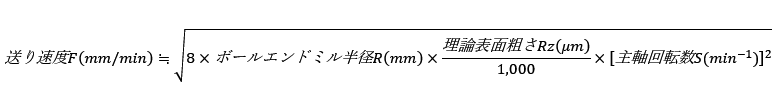

送り速度

表面粗さを考えるときは、主流は「算術計算粗さRa」で図示することが多いですが、マシニングセンタなどの加工では「最大高さ粗さRz」を使います。

ちなみにRaとRzの関係は「Rz≒4×Ra」という形で考えます。(参考:表面性状(新JIS)と表面粗さ(旧JIS))

理論表面粗さと主軸回転数から次のような式で計算します。

これは、旋盤での考え方と同じでボールエンドミルが1回転あたりの送り量をもとに計算しています。

エンドミルの刃数が2枚刃・4枚刃などを扱うことが多く、さらに加工時間短縮を検討する場合は、1刃あたりの送り量として計算しなおしてもよいかもしれません。

(2枚刃なら送り速度は2倍・4枚刃なら送り速度は4倍になります。)

マスターキャムでは、エンドミルの場合は1刃当たりの送り量、ドリルの場合は1回転当たりの送り量での設定もできます。

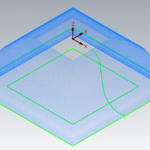

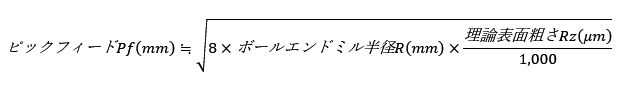

ピックフィード

ボールエンドミルでの加工の場合、エンドミルの進行方向に対して直角方法に送る量をピックフィードもしくはピッチなどと表現する場合があります。

また、そこでできる段差のことをスキャロップハイトもしくはカプスハイトなどと表現する場合があり、今回のケースでは、スキャロップハイトと表面粗さRyは同等のものとして考えて計算すると次のような式になります。

マスターキャムでは、スキャロップハイトで設定できるコマンドもあるので、多くの場は計算せずにスキャロップハイトで設定します。

補足

別な考え方で1回転当たりの送り量とピックフィードを同じにすると理論上はカッターマークが格子状になりきれいになるといわれています。

厳密には1刃あたりの送り量とピックフィードを同じにするという考え方もありますが、実際の加工では実効径が関係してくるので、目安として考えるようにしてください。