円錐形状や四角錘などの形状を加工するためのNCデータを2.5軸加工という表現をする場合があるが、そのような形状を加工するときに使うツールパスコマンドは「2Dスイープ」ツールパスを使います。

マスターキャムでは、2.5軸加工(2.5D加工)をワイヤーフレームツールパスという形でグループ化しており、ワイヤーフレーム形状のみからロフト形状なども作成可能です。

「輪郭」ツールパスでも単一角度であれば、「テーパ壁」オプションを使うことによって2.5軸加工をすることができますが、上面や底面にフィレットがあったり、SR形状を加工するときには、輪郭ツールパスは使えないので、「2Dスイープ」ツールパスを使用します。

コマンドの正式名称は、「2Dスウィープ」 ツールパスとなります。(sweep=スウィープ)

特徴

メリット

- ソリッドやサーフェスのモデルがなくてもスケッチのみでツールパスが作成できる

- 輪郭ツールパスと比べ、断面形状に自由度がある

(輪郭ツールパスはテーパ壁には対応している) - 出力したNCデータは、2Dツールパスと類似の形式なので、NCデータを読み慣れている人であれば修正することが可能

(工具径補正G41を追加など)

デメリット

- ソリッドモデルが作図もしくは、インポート可能な場合、3Dツールパスのほうがきれいなツールパスを出力できる

- リードイン・リードアウトがつけづらいので、深さ切り替え部分にすじができやすい

- 無理してリードイン・リードアウトを付けたり、手修正で工具径補正を追加した場合、入念なNCデータのチェックが必要になる

設定方法

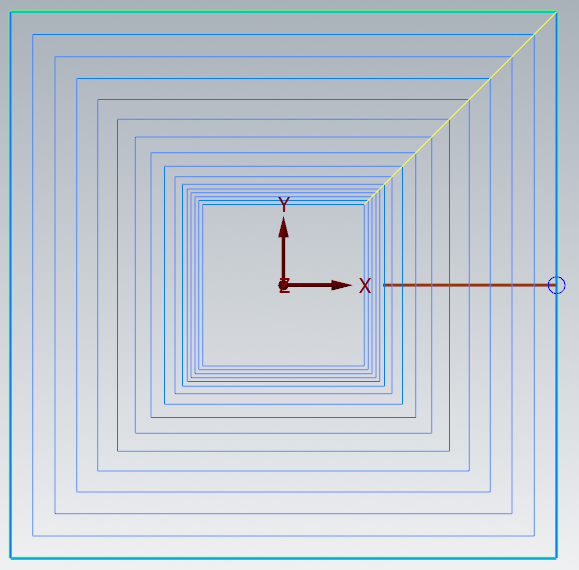

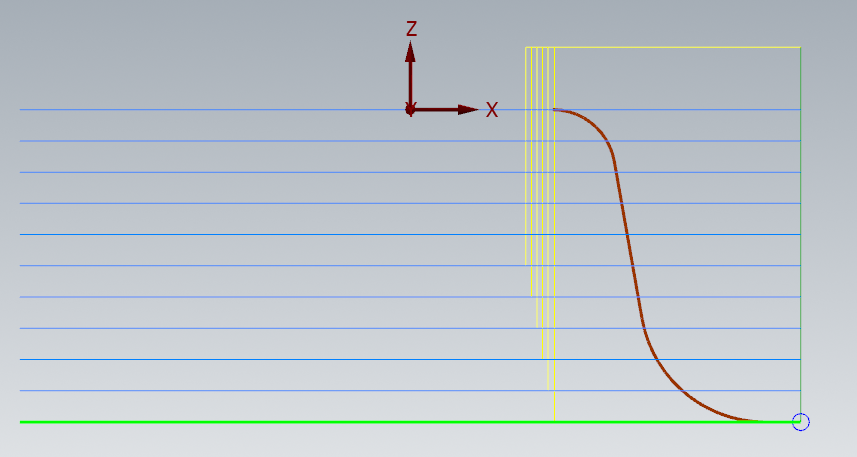

作図

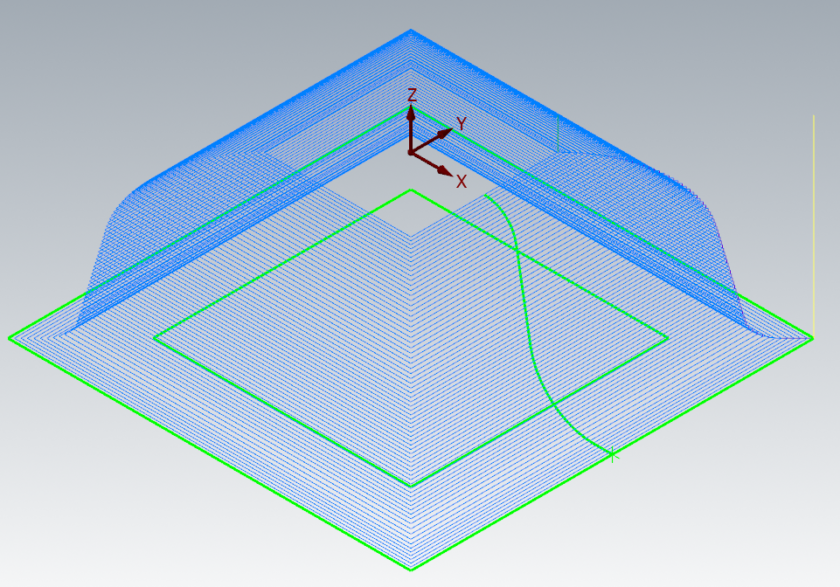

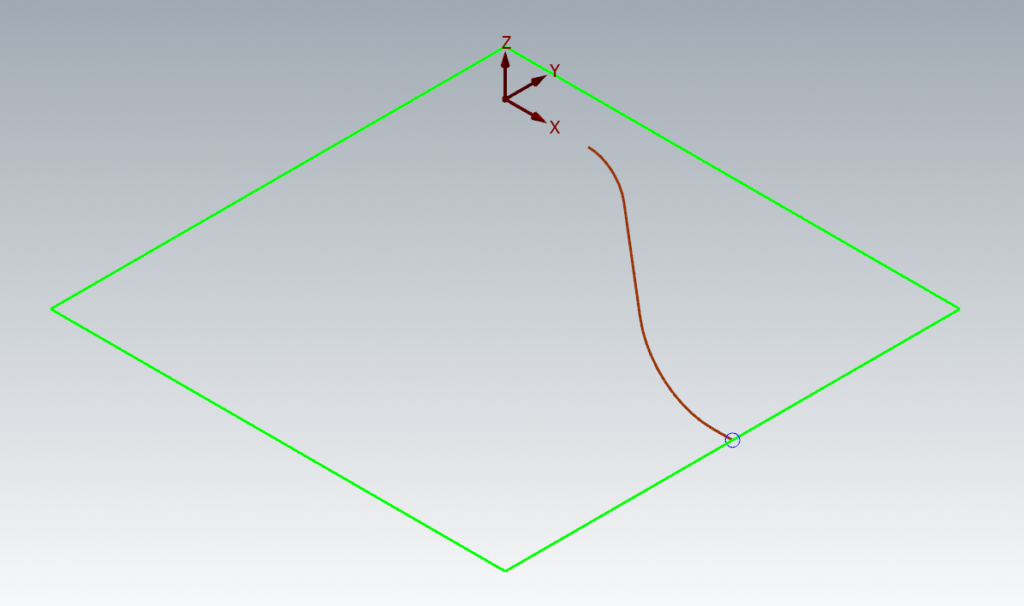

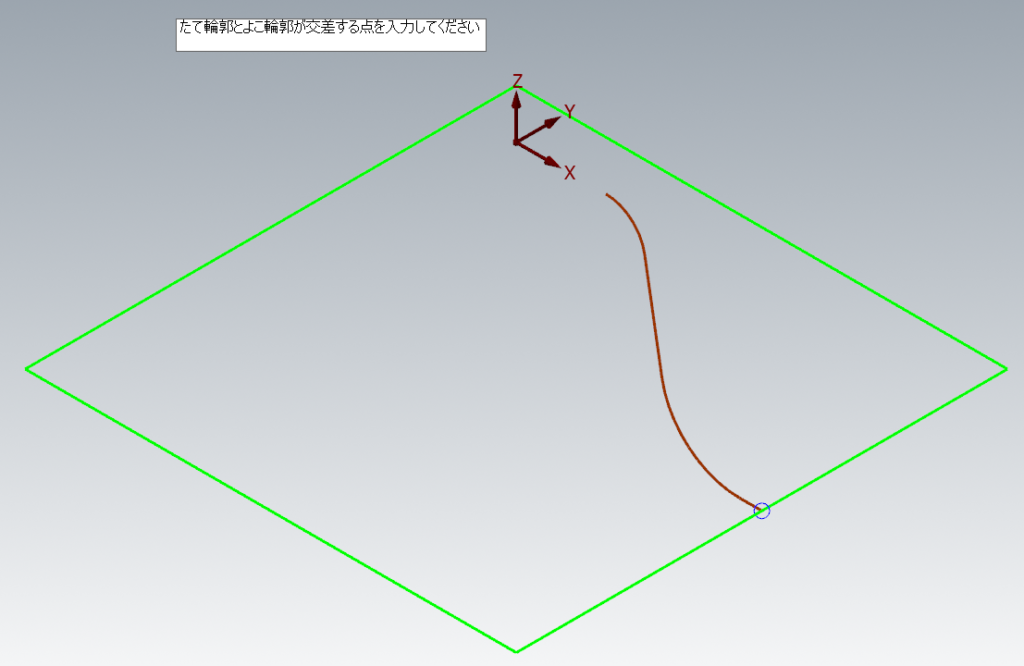

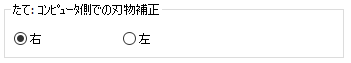

断面線に対して、輪郭線は交差するように描きます。

上図の場合、茶色の線が断面線(よこ輪郭)、緑色が輪郭線(たて輪郭)、青い点が交点になります。

点は作図不要です。ツールパス作成後自動で配置されます。

輪郭線は交点位置での分割は不要です。

輪郭線は開いた輪郭・閉じた輪郭どちらでも対応可能です。開いた輪郭の場合は、ジグザグ状に加工していきます。

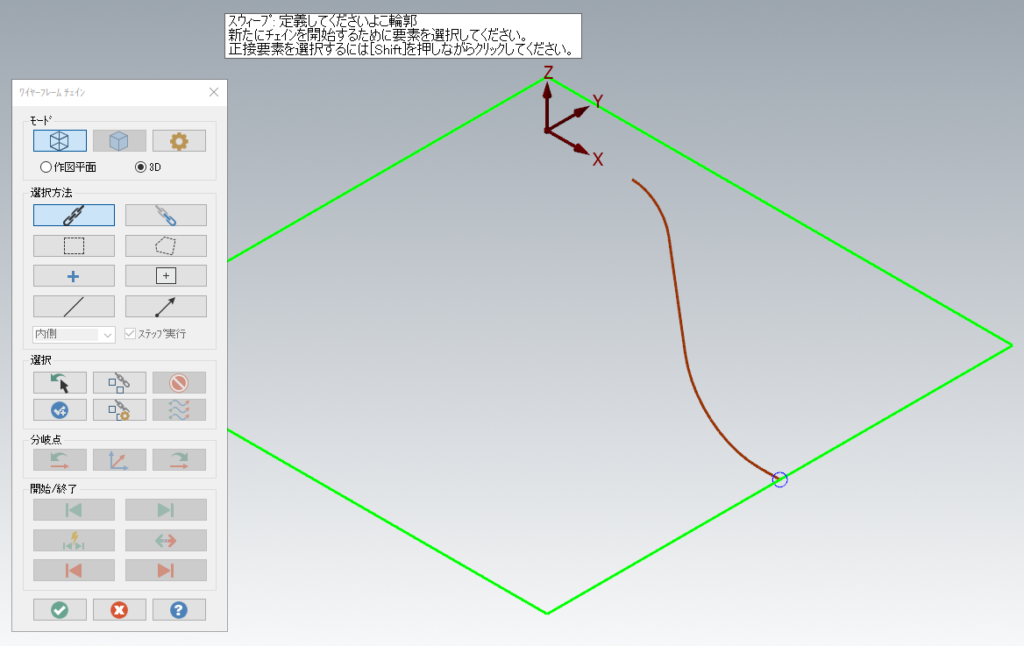

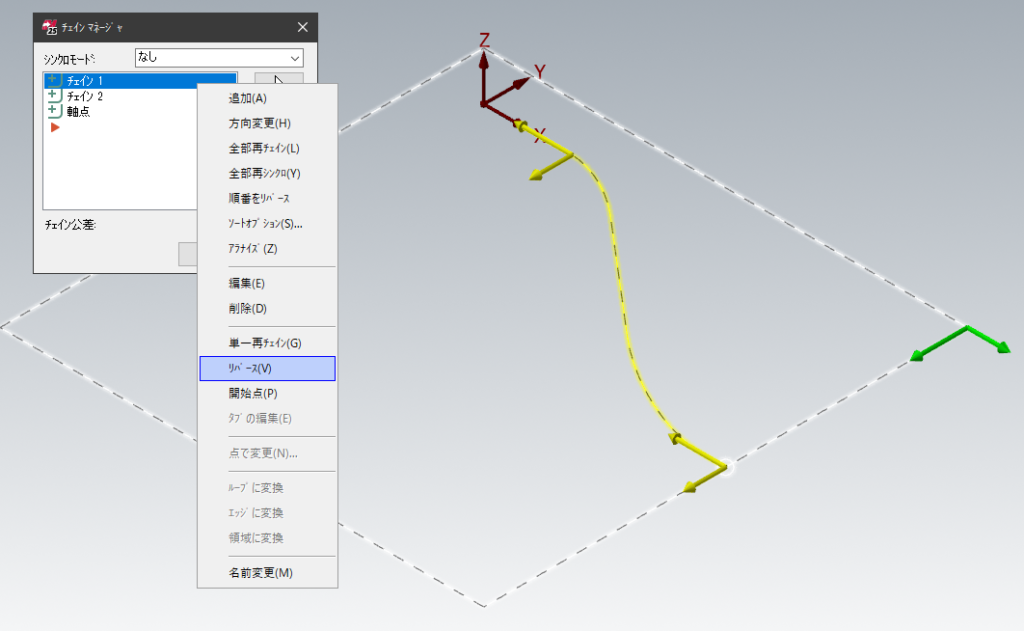

チェイン選択

2Dツールパスのアイコンをクリックするとチェイン選択が可能な状態になります。

よこ輪郭を選択するように説明が出ているので、断面線(=よこ輪郭)を選択します。

断面線は上から下に向かって加工する場合は、そのように選択します。

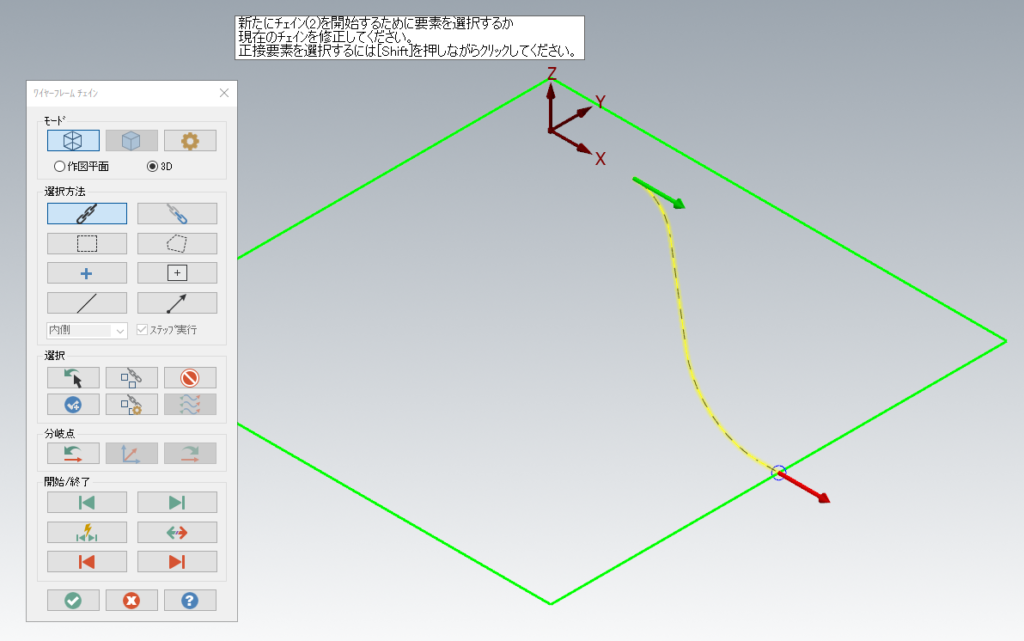

たて輪郭を選択と本来出るところですが、説明文は2個目のチェインを選択するように説明が出ているので、輪郭線(=たて輪郭)を選択します。

ダウンカット加工の場合、外側加工の場合は、時計回り・内側加工の場合は反時計回りになるように、加工開始位置を選択します。(輪郭ツールパスと同じ形で選択)

たて輪郭を開いた輪郭を選択した場合は、ジグザグ移動になります。

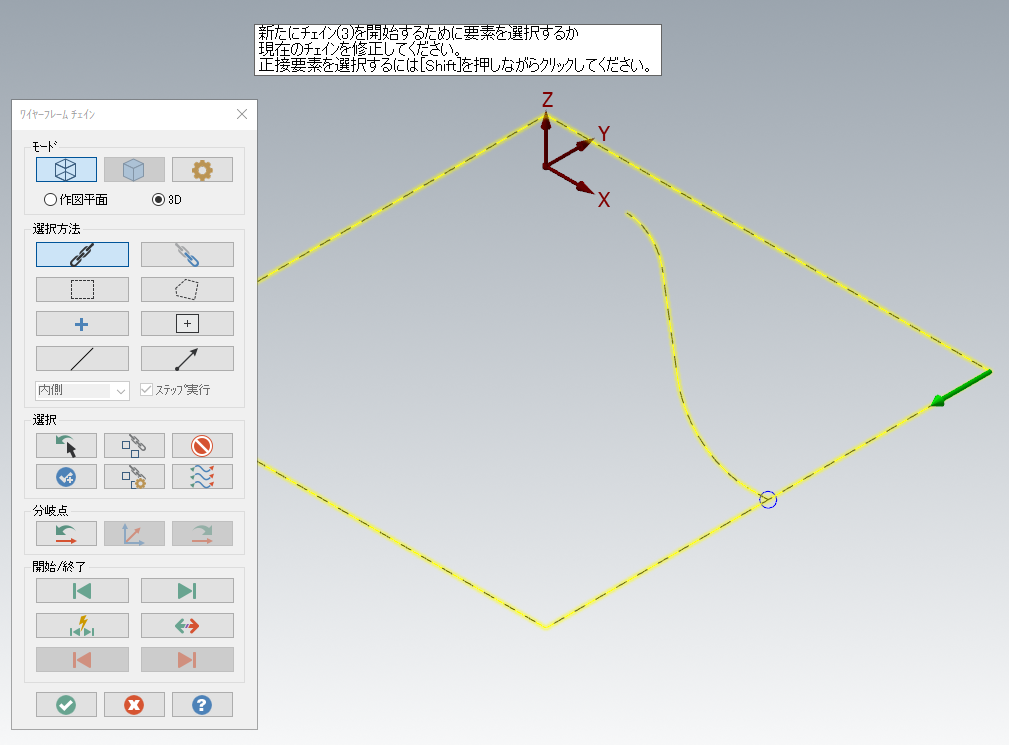

2個チェインを選択したら![]() をクリックします。

をクリックします。

交差する点を選択するように説明がでるので、交点をクリックします。

条件設定

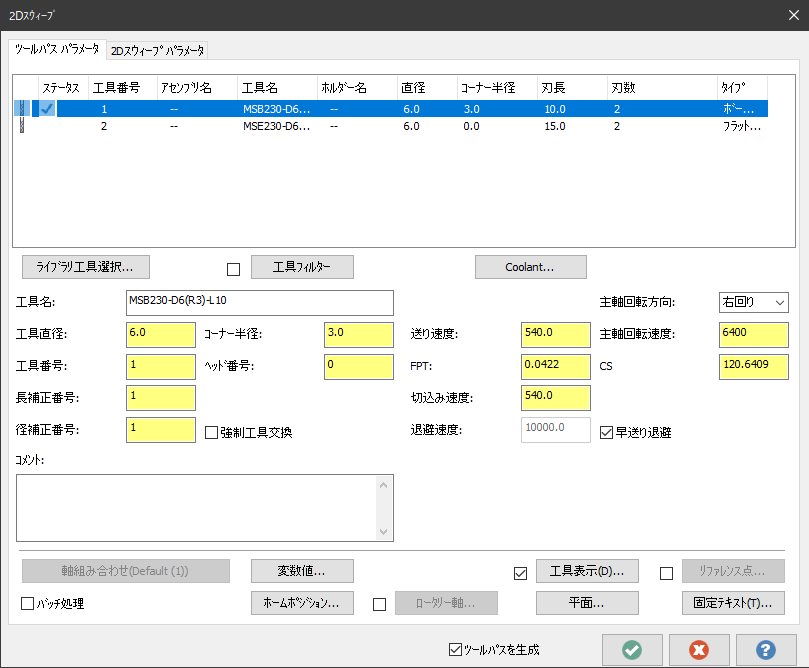

工具の加工条件設定画面になるので、工具形状や回転数・送り速度を設定し、「2Dスイープパラメータ」タブをクリックし、切り替えます。

![]()

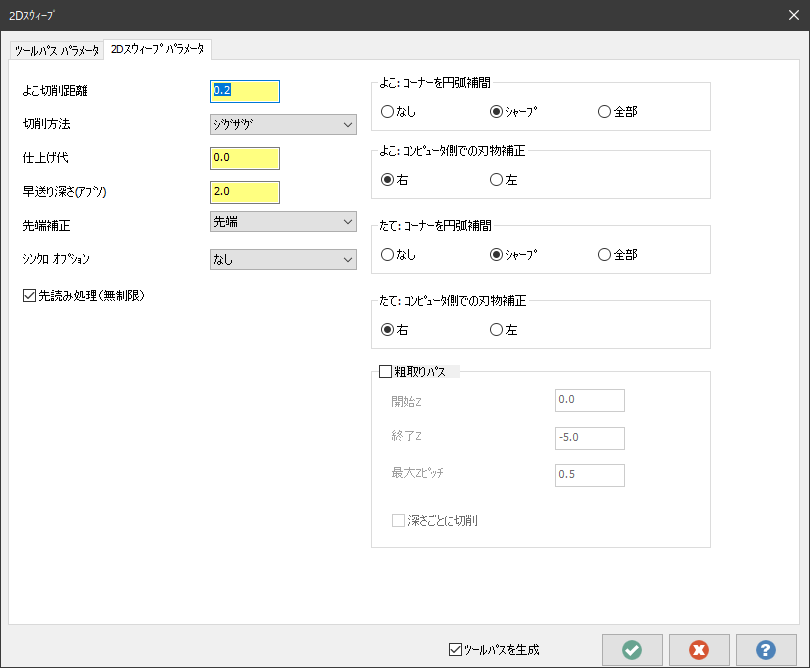

よこ切削距離=ピックフィードの値を入力

(ピックフィートとは次の輪郭線との最短距離になります)

![]()

切削方法=Z切り替わり時の動作、通常はジグザグに設定

(なしにするとZ切り替わり時に早送り退避)

![]()

先読み処理は、基本ON(干渉などを自動で回避する機能)

コーナーを円弧補間は、だて・よこどちらも基本「シャープ」

よこ=断面方向チェイン

よこ=断面方向チェイン たて=輪郭方向チェイン

たて=輪郭方向チェイン

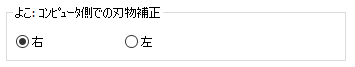

コンピュータ側での刃物補正は、基本自動選択だが、できたツールパスがおかしい場合は、よこ・たての左右を切り替え調整する

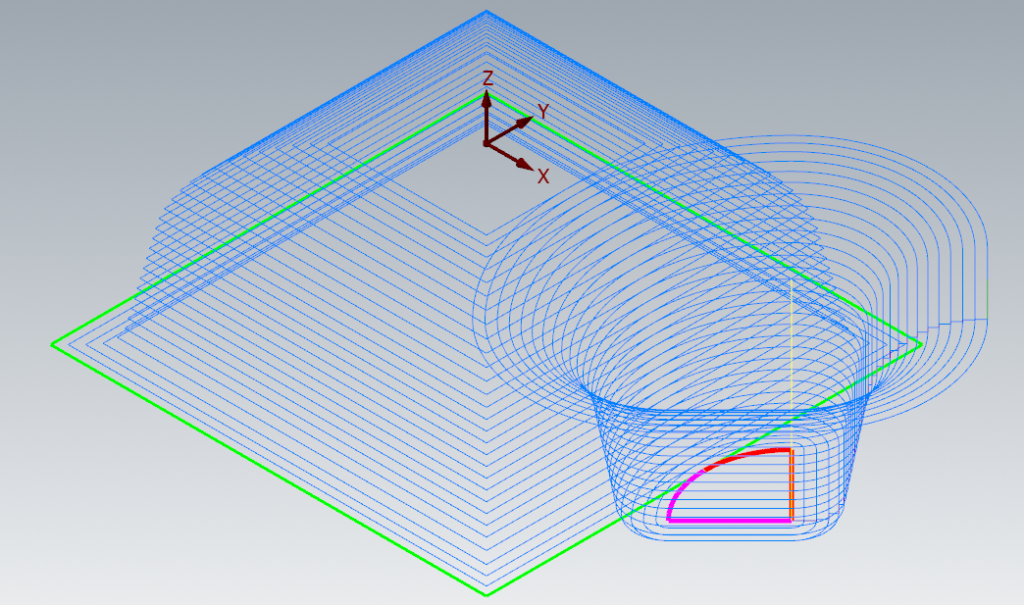

![]() をクリックするとツールパスが作成されます。

をクリックするとツールパスが作成されます。

粗取り

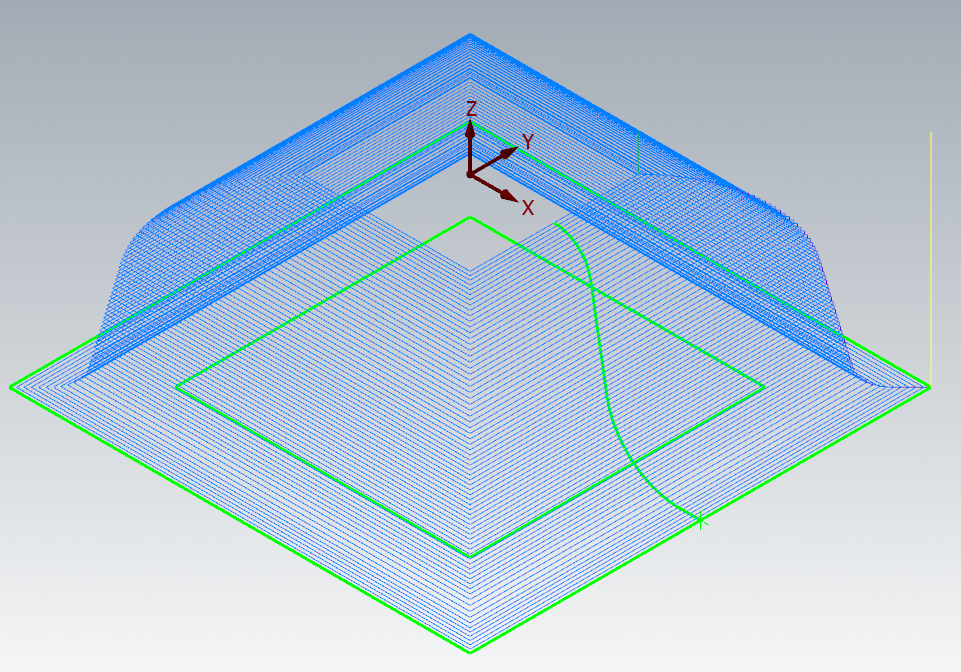

粗取りパスのチェックを入れることで粗取り加工をすることができます。

開始Zと終了Zをアブソリュート値で入力

最大Zピッチは1回ごとの切込み深さ

XY方向は「よこ切削距離」で設定(ピックフィード基準なので等間隔での切込みにはなりません)

粗取りの時に、外側加工において、外側から追込みたい場合は、よこ輪郭を逆向きに設定します

チェイン1がよこ輪郭に該当するので、右クリックで「リバース」を選択すると簡単に調整可能

XY方向(トップ)

XY方向(トップ) XZ方向(フロント)

XZ方向(フロント)

参考

下記、実施は自己責任にてお願いします。

輪郭線=よこ輪郭にリードイン・リードアウトの線を作図して追加すると、その通りにツールパスを出力することができます。通常では干渉が発生していると判断されるので、ツールパスは出ませんが、先読み処理をOFFにすることでツールパスを出力可能になります。干渉の可否を判断していないので、入念なNCデータのチェック、ドライランや試し加工などで確認する必要があります。

通常、工具補正(左)G41と工具径補正キャンセルG40の間には、Z移動を含めないことが多いですが、NCデータを出力後に、加工の一番初めの直線の行にG41、加工終了直前の直線の行にG40を追加修正することで工具径補正を踏まえた2.5軸加工をすることができます。

リードイン・リードアウトがない場合は、アプローチの場所を変更する行とG41用の移動行を追加する必要があります。(G40分も同様に行を追加)

この場合もマシニングセンタの種類によって挙動が異なる可能性があるので、入念にドライランや試し加工をする必要があります。

また工具径補正値は、工具径分は0mm・摩耗量にのみ修正値を入力する形で設定します。

繰り返しになりますが、リードイン・リードアウトの追加と工具径補正の追加をする際には、必ず入念なNCデータのチェックを実施してください。

できれば、何度かテスト形状でチェックを実施し、さらに実加工ごとにNCデータの動作チェックをするようにしてください。

補足

2Dスイープツールパス 以外に3Dスイープツールパス

以外に3Dスイープツールパス ・回転ツールパス

・回転ツールパス![]() ・ロフトツールパス

・ロフトツールパス ・ルールドツールパス

・ルールドツールパス などがワイヤーフレームツールパスとして使用できます。

などがワイヤーフレームツールパスとして使用できます。